В автомобилите се използват двигатели с вътрешно горене (ICE), наречени така, защото изгарянето на горивото става директно в цилиндъра. Основните части на двигателя с вътрешно горене, в допълнение към цилиндъра, са буталото, свързващия прът и коляновия вал. Съединителен прът е подвижно фиксиран върху коляновия вал на коляновия вал. Бутало е закрепено шарнирно към горната глава на свързващия прът с помощта на пръст. Горната част на цилиндъра е затворена от капак, наречен глава на цилиндъра. Главата има вдлъбнатина, наречена горивна камера. Главата също има вход и изход, които са затворени от клапани. Към коляновия вал е прикрепен маховик - масивен кръгъл диск.

Въпреки това, ако енергията, генерирана в турбината, се преобразува в електричество и се използва за задвижване на електрически двигател, това води до практично решение за хибридни превозни средства. Междинно решение е ротационният разширител на Ванкел. Правени са опити да се имитира правилно работата на двигателя на Ванкел, но настоящото приложение използва пара като работен флуид без вътрешно горене. Фигурата показва теоретичния цикъл на Ранкин и диаграмата на обемното налягане на цикъла на Ранкин.

Входовете на сензорите се подават в системата чрез многоканална карта за събиране на данни. Фигурата показва компонентите на системата и как са свързани. Тестването на малки двигатели предлага предимствата на преносимост, по-малко инструменти, по-ниски разходи за пространство и гъвкавост. Въпреки това, няма налични динамометри за тестване на малки двигатели. Следователно, за да се инсталират малки двигатели за тестване, беше необходимо да се разработи малък динамометър, показан на фигурата.

Когато коляновият вал се върти, буталото се движи вътре в цилиндъра. Най-горната позиция на буталото се нарича горна мъртва точка (TDC), а най-долната позиция се нарича долна мъртва точка (B.M.T.). Разстоянието, което буталото изминава между мъртвите центрове, се нарича ход на буталото. Пространството над буталото, когато то е в LMW, се нарича работен обем на цилиндъра. Когато буталото е в TDC, над него остава пространство, наречено обем на горивната камера. Сборът от работния обем и обема на горивната камера се нарича общ обем на цилиндъра. В техническите данни обемът е посочен в литри или кубични сантиметри. Обемът на многоцилиндровия двигател е равен на сбора от общите обеми на всички негови цилиндри. Съотношението на общия обем на цилиндъра към обема на горивната камера се нарича коефициент на компресия на двигателя. Показва колко пъти работната смес е компресирана в цилиндъра.

Динамометърът е получен от струг за моделите и задвижването е модифицирано, за да абсорбира мощността и двигателя, ако е необходимо. Изходният вал на двигателя е сглобен с вала на струга. Инсталирането на преобразувател на въртящия момент свързва изходния вал на двигателя с вала на струга. Краят на задвижващия вал е монтиран на импулсен енкодер, който генерира три импулсни потока, а именно импулс на оборот, импулс на оборот -90 ° и импулс за ъгъл на коляновия вал.

Инструменти и измервания

Следните данни са налични за използваните двигатели. За използване като разширители на пара, входовете и изходите трябваше да бъдат модифицирани за вкарване и изпускане на пара. Главите на двигателя са модифицирани за свързване на пара. Двигателят се захранва с въздух или пара, ако е необходимо, а дебитът на течността се контролира електронно. Измерванията бяха извършени при две предварително определени налягания от 7 бара и 15 бара съответно за въздух и пара. Вземането на проби се инициира от импулс към импулс на мощността на коляновия вал от оптичен енкодер.

Един ход на буталото от една мъртва точка до друга се нарича ход. В същото време коляновият вал прави половин оборот. Как работи двигателят с вътрешно горене? По време на първия такт горивната смес се впръсква в цилиндъра. Входният клапан е отворен, изходният клапан е затворен. Буталото, движейки се от vmt към nmt, подобно на помпа, създава вакуум в цилиндъра и горивото, смесено с въздух, го запълва.

Бяха направени измервания на налягането за входа на двигателя, изхода на двигателя, вътре в цилиндъра, входа на нагревателя и изхода на регенератора чрез пиезоелектрични сензори за налягане. Температурите на входа на двигателя, изхода на двигателя, вътре в двигателя, входа за отопление и изхода на нагревателя са получени с помощта на тип термодвойка.

Въртящият момент и скоростта се постигат с помощта на интегриран преобразувател на въртящия момент, от който се определя мощността на отчитане. Кондензът от двигателя се събира в контейнер на електронна везна. Нарастващото тегло с течение на времето дава масовия дебит.

По време на втория ход, когато буталото се движи от n.m.t. към CMT, горимата смес се компресира. В този случай и изходният, и входящият клапан са затворени. В резултат на това налягането и температурата в цилиндъра се повишават. В края на хода на компресия, когато буталото се приближи до ВМТ, горимата смес се запалва от искра от свещ (при бензиновите двигатели с вътрешно горене) или спонтанно се запалва от компресия (при дизелови двигатели с вътрешно горене).

Анализът на качеството на парата на отработената пара изисква инсталирането на ново устройство. Парата, напускаща двигателя, е мокра и следователно само налягането и температурата няма да осигурят състоянието на парата. Секцията за подгряване е монтирана на изпускателните тръби, което води до прегряване на парата, при което само налягането и температурата могат да дадат състояние на парата. Фигурата показва точката на измерване на температурата и налягането, а фигурата показва анализатора на качеството на парата.

Показанията се използват за получаване на специфичната енталпия при преместване от сдвоени таблици. Най-важните системни измервания са на входа, изхода и вътрешните налягания и температури на двигателя. Тези измервания могат да се използват за определяне на условията за влизане и излизане на парата и следователно за създаване на енергиен баланс.

По време на третия ход настъпва изгарянето на работната смес. Вентилите остават затворени. Запалената работна смес драстично повишава температурата и налягането в цилиндъра, което принуждава буталото да се движи надолу с усилие. Буталото предава сила на коляновия вал през свързващия прът, създавайки въртящ момент върху него. Така енергията на изгаряне на горивото се превръща в механична енергия, която задвижва автомобила. Следователно този цикъл се нарича работен ход. Маховикът, който е прикрепен към коляновия вал, съхранява енергия, като позволява на коляновия вал да се върти с помощта на инерционни сили по време на подготвителните ходове.

Ефективността на двигателя може да се изчисли с помощта на входните стойности за топлина и мощност, разработени от двигателя. Кривата на въртящия момент на задвижването също е доста впечатляваща и е според очакванията, с изключение на показанието от 400 оборота в минута. Въпреки това цялостното поведение е според очакванията.

Таблицата показва резултатите, получени от изпитванията с въздух и пара. Веригите за изпитване на въздуха не са показани тук, тъй като са извършени само за целите на проверката. Представени са диаграми на разширение на въздуха и парата при ротационни и едноредови бутални двигатели. Налягането върху диаграмата на ъгъла на коляновия вал на двигателя на Ванкел показва изразено разширение на парата при ниски скорости. Ефектът на разширяване намалява при по-високи скорости. Това се обяснява по-добре с кривата на въртящия момент за същото.

По време на четвъртия такт отработените газове се освобождават и цилиндърът се почиства. Буталото, движещо се от n.m.t. към wmt, изтласква продуктите от горенето през отворения изпускателен клапан.

След това целият процес се повтаря. По този начин работният цикъл на описания двигател с вътрешно горене протича в четири цикъла. Затова се нарича четиритактова. Коляновият вал прави два оборота през това време. Има и двутактови двигатели, при които работният цикъл протича на два такта. Въпреки това, такива двигатели с вътрешно горене в момента практически не се използват за автомобили.

Развитият въртящ момент е висок при по-ниски скорости. Ясна причина за това поведение е времето, необходимо на парата да се разшири. Разширението на парата е много по-високо, отколкото във въздуха, а отделянето на енергия е силно изразено. Това показва по-висока скорост на разширение на въздуха. Изтичането на пара от мокрите двигатели означава, че по време на процеса на разширение настъпва фазова промяна. Процесът на смяна на фазите е по-бавен от директното разширение на въздуха.

Въпреки това, когато се използва като дънни цикли, е необходимо да има съотношение на редукция от около 10: 1 за паралелна работа с двигател с вътрешно горене. Бавната производителност на парата не я прави по-малко предпочитан кандидат като среда за разширяване на дъното. Това позволява на парите да се натрупват и консумират с по-ниска скорост. Веднъж правилно регулиран, той трябва да осигури достатъчен въртящ момент на двигателя през задвижването.

За безпроблемна работа на многоцилиндров двигател и намаляване на неравномерното натоварване на коляновия вал, ходовете на работния ход в различни цилиндри трябва да се случват в определена последователност. Тази последователност се нарича ред на двигателя. Определя се от местоположението на шейните на коляновия вал и гърбиците на разпределителния вал. Например при двигателите на VAZ работният ред е 1-3-4-2. Тъй като при четиритактов двигател, пълен цикъл във всеки цилиндър се извършва на два оборота на коляновия вал, тогава при четирицилиндров двигател, за неговата равномерна работа, за всеки половин оборот на коляновия вал трябва да се получи работен ход в един от цилиндрите.

В допълнение към резултатите от теста, по време на тестването бяха идентифицирани някои проблеми. Качеството на парата е от решаващо значение за продължителната работа на двигателя. Следователно, затворената система е предпочитана пред отворената. Конструкцията на парния клапан е от решаващо значение за инжектирането на пара в цилиндъра. Механичното устройство може да бъде по-издръжливо, поне за части, които влизат в контакт с пара. Малките двигатели могат да страдат от лекото си натоварване, така че издръжливостта на двигателите е ниска.

Разглежданите детайли съставляват манивела. В допълнение към него, за да се осигури работата на двигателя с вътрешно горене, са необходими газоразпределителен механизъм, охладителна система, система за смазване, система за захранване и система за запалване (при бензиновите двигатели).

Газоразпределителният механизъм, контролиращ работата на клапаните, осигурява тяхното навременно отваряне и затваряне. Охладителната система отстранява топлината от частите на двигателя, които се нагорещяват по време на работа. Системата за смазване доставя масло към триещите се повърхности. Енергийната система се използва за приготвяне на работната смес и подаване към цилиндрите. Системата за запалване преобразува ниското напрежение от акумулатора във високо напрежение и го подава към свещите, за да запали работната смес.

Очаква се да се получи по-добра издръжливост от тези двигатели. Правилното мащабиране може да се извърши, когато всички симулационни и тестови данни са налични за двигателите. Извършени са измервания, за да се предвиди пригодността на малките двигатели като парни разширители. Двигателите са модифицирани за разширяване на парата. Диапазонът на скоростта на работа на пара е много по-нисък от този на двигател с вътрешно горене. Това ни пречи да правим директни сравнения. Въздушните тестове предоставят сравним набор от данни за разширители.

1. Описание на процесите, протичащи в един цикъл на двигателя с вътрешно горене

2. Изчисляване на параметрите на един цикъл и изграждане на индикаторната диаграма на ДВГ

3. Изчисляване и изграждане на външните характеристики на двигателя с вътрешно горене

4. Начертаване на диаграмата за синхронизация на клапаните

5. Конструкция на коляновия механизъм

6. Определяне на основните параметри на двигателя с вътрешно горене

Сравнявайки данните за максималната мощност и въртящ момент на двата двигателя, става ясно, че двигателят на Ванкел осигурява много по-добро устройство като разширител. Основната цел на тази работа е да се измери пригодността на парния цикъл на Ранкин като дънен цикъл за възстановяване на топлината и да се сравни производителността на два типа двигатели, бутален двигател и двигател на Ванкел. Характеристиките на мощността и въртящия момент, показани за малки двигатели, ги правят много подходящи за тази цел. Работата включва разработването на пълен цикъл на раздробяване на Rankine, включително контроли.

7. Топлинен баланс на двигателя

Нека разгледаме действителния цикъл на работа на четиритактов дизелов двигател като процесите, протичащи в него.

Първият удар е поемането на горимата смес.

По време на всмукателния ход (фиг. 1 , а) когато бутало 1 се движи от V.M.T. до N.M.T. и входящият клапан 3 е отворен, атмосферният въздух навлиза в цилиндъра 2, който, нагрявайки се по време на процеса на компресия, запалва горивото, инжектирано в края на хода на компресия. Хидравличното съпротивление на всмукателния колектор повишава налягането на въздуха в края на всмукателния ход до 0,08 MPa. Температурата на въздуха в цилиндъра е 50-80 ° C.

Отделно се работи за разработване на стратегии и методи за контрол. Умаленият динамометър, предназначен за измерване на производителността на двигателя, е много полезен инструмент за тестване на мащабирани модели. Получените криви на въртящ момент и мощност могат да бъдат увеличени за двигател в пълен размер.

Времето на клапана за двутактов двигател е чувствителен фактор в работата на двигателя. Малките двигатели не ни позволяват да бъдем много гъвкави, за да променим това. Само времето може да се променя с помощта на електронен тригер. При двигател с пълен мащаб могат да се използват много по-големи клапани и ще има място за по-фини настройки.

Втората стъпка е компресирането на сместа.

По време на хода на компресия (Фигура 1, b), когато входящите 3 и изходните клапани 5 са затворени, температурата и налягането на въздуха в цилиндъра се повишават значително. Поради високия коефициент на компресия (e = 7,8), налягането на въздуха и температурата достигат съответно 3,419 MPa и 600 ° C. В края на хода горивото се впръсква в цилиндъра през инжектор 4 (Фигура, 1, в). В зависимост от формата на горивната камера и вида на дюзата, налягането на впръскване е в диапазона от 8 ... 40 MPa.

Тестовете идентифицираха редица области за подобрение. Надеждността на двигателя може да бъде основен проблем. Използването на парно масло, което повишава надеждността, вероятно със затворен цикъл. При отворен цикъл това се превръща в проблем с емисиите, тъй като те ще бъдат изпуснати в атмосферата.

Използването на малки двигатели за характеризиране на работата на двигателя осигурява основата за разработването на средни парни машини. Резултатът може да бъде копиран чрез симулация веднага щом пълният набор от данни е наличен. Авторите възнамеряват да продължат тестовете на по-голям двигател със система за рекуперация на топлина, прикрепена към двигател с вътрешно горене.

Третият цикъл е удължаване или работен удар.

Впръсканото пулверизирано гориво, смесвайки се със сгъстен въздух, се запалва и изгаря спонтанно. В този случай температурата на газовете в края на горенето се повишава до 1600 ° C, а налягането до 7,864 MPa. В края на хода на разширение температурата пада до 700 ... 1000 0 С, а налягането до 0,677 MPa. Под налягането на газовете, образувани в резултат на изгарянето на сместа въздух-гориво, буталото се движи от VMT. до N.M.T., извършвайки механична работа (Фигура 1, в).

Могат да се получат стойности за разширение на въздуха и може да се достигне оптималната работна точка. Резултатите от симулацията не са представени в момента. Въпреки това първоначалните сравнения, които не са представени тук, предполагат, че измерванията могат да бъдат подкрепени от симулации. Тези резултати показват, че разширителите на пара, дори и в малък мащаб, са подходящи устройства за цикли на отвеждане на топлина. Пълният набор от симулации, описани по-горе, може да се използва за разширяване на резултатите за търговски приложения на двигатели.

Четвъртият удар е отделянето на отработени газове.

Продуктите от горенето напускат цилиндъра в атмосферата (Фигура 1, d). Температурата на изхода е 600 ... 700 ° C, а налягането на газа е 0,125 MPa.

2. Изчисляване на параметрите на един цикъл и изграждането на индикаторната диаграма на двигателя с вътрешно горене

Обем на горивната камера:

V c = 1 (в условни единици). (1)

Общ обем:

Очаква се моторният ефект и триенето да бъдат високи при малките двигатели като процент. Те обаче предоставят концепция в подкрепа на валидни статистически данни. Авторите декларират, че няма конфликт на интереси по отношение на публикуването на този документ.

Германският инженер е роден в Холцхаузен и умира в Кьолн. Докато Алфонс Бо де Рохас формулира теорията за четиритактов цикъл за двигател с вътрешно горене, Николаус Ото изгражда в Германия много емпиричен двигател от същия тип, но противно на теорията на Бо де Рохас, той не предоставя мъртвия обем на фазата на компресиране на газ: твърде силна експлозия, което прави двигателя неизползваем. Когато падне, неговият пиньон се свързва със зъбно колело, което само по себе си се прикрепя към волана, което предава движение.

V a = e × V c, (2)

където e е степента на компресия;

V a = 8 × 1 = 8.

Политропен индекс на компресия:

n 1 = 1,41 - 100 / n e, (3)

където n e е номиналната скорост на коляновия вал, об/мин;

n 1 = 1,41 - 100/4500 = 1,39

Налягане в края на хода на компресия, МРа:

p c = p a × e n 1, (4)

където p a - входно налягане, MPa;

p c = 0,09 × 8 1,39 = 1,62 MPa

Междинни точки на политропа на компресия (Таблица 1):

Този двигател е представен на международното изложение в Париж и се характеризира с ниска консумация: не представлява повече от една трета от газа, необходим за двигателя Lenoir. ФРАНЦИЯ ФИНАНСОВО ПРИТЕЖЕНИЕ, Ото поднови експериментите си върху цикъла на Бо де Рохас, все още без приложение. Разлага се четири пъти, както следва: засмукване, компресия, запалване и рекуперация на газ, връщащо бутало, което задвижва Само за промишлена употреба, този двигател ще се използва във фабрики и електроцентрали.

Той ще има и заслугата на мозъка, който управлява работилниците на Otto-Langen, четиритактов двигател с масло, който ще бъде приложен към локомотивната релса. Тук вече ще има двигател с вътрешно горене от десетилетия. Скудери реши значително да подобри ситуацията.

p x = (V a / V x) n 1 × p a, (5)

p x = (8/1) 1,39 × 0,09 = 1,62 MPaТаблица 1. Стойности на политропа на компресия

Когато p x = (8/1) 1,19 × 0,52 = 6,16 MPa

Таблица 2. Стойности на политропа на разширение

Средно теоретично индикаторно налягане, MPa:

, (10) MPa.Средно налягане на механичните загуби, МРа:

, (11) е средната скорост на буталото в цикъла. Предварително =. МРаДействително индикаторно налягане, MPa, като се вземе предвид коефициента на закръгляване на диаграмата n = 0,95:

Средно ефективно налягане на цикъла:

Използваме данните, получени чрез изчисление, за да изградим индикаторна диаграма (Фигура 2).

3. Изчисляване и изграждане на външните характеристики на двигателя с вътрешно горене

Мощност P e, kW:

, (14)n ei - текущи (приети) стойности на скоростта на въртене на коляновия вал;

n p - номинална скорост.

Въртящ момент, N ∙ m:

Специфична консумация, g / kW ∙ h:

(16)Масов дебит, kg ∙ h:

Изчислените стойности са обобщени в таблица 3.

Таблица 3. Зависимост на мощността P e, въртящия момент T e, специфичния дебит g e и масовия дебит G e от скоростта на коляновия вал n e.

| Параметър |

Съотношението n ei / n p |

||||||

| n e (об/мин) |

|||||||

| g e, g / kW ∙ h |

|||||||

Графичната зависимост на мощността P e, въртящия момент T e, специфичния дебит g e и масовия дебит G e от скоростта на коляновия вал n e е показана на фигура 4.

4. Начертаване на диаграмата за синхронизация на клапаните

Радиус на коляновия вал, m:

r = 0,083 / 2 = 0,0415 m

4.2 Секция OO 1 (виж диаграмата за синхронизация на клапаните, фиг. 3):

където r е радиусът на манивелата по скалата на индикаторната диаграма (r = 55 mm)

g - коефициент;

, (20)l w - дължината на свързващия прът, m;

r е радиусът на манивелата (r = 0,0415 m). Приемаме:

l w = 4r; (21)

Ъгъл на инжектиране:

Данните, получени от изчислението, се използват за конструиране на диаграма за синхронизация на клапана (Фигура 3) и връзката й с индикаторната диаграма (Фигура 2).

5. Конструкция на коляновия механизъм

Работен обем на цилиндъра, л:

, (23)

където t е цикълът на двигателя (t = 4);

P e - посочена мощност на двигателя, kW;

i - даден брой цилиндри,

5.2 Работен обем, m 3:

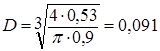

където D е диаметърът на буталото, m:

, (25)

, (25)

S - неизвестен ход на буталото, m.

Знаейки съотношението S / D = 0,9, ние дефинираме:

m;

m; Приемаме

92 мм. След това мм.5.3 Средна скорост на буталото, m / s:

Таблица 4. Параметри на бензинов двигател с вътрешно горене

| Параметър на бензинов ICE |

Стойност на параметъра |

|

|

|

|

|

|

|

|

|

|

|

| L = (0,8 ... 1,1) d |

L = 1. 92 = 92 мм |

| h = 0,7. 92 = 64 мм |

|

| |

|

| l w = (3,5 ... 4,5) r |

l w = 4 × 41,5 = 166 mm |

| Н = (1,25 ... 1,65) d |

H = 1,3 × 92 = 120 mm |

| d k = (0,72 ... 0,9) d |

d k = 0,8 × 92 = 74 mm |

| d w = (0,63 ... 0,7) d |

d w = 0,65 × 92 = 60 mm |

| l k = (0,54 ... 0,7) d k |

l k = 0,6 × 74 = 44 mm |

| l shat = (0,73 ... 1,05) d w |

l вал = 1 × 60 = 60 mm |

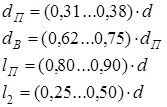

При известен диаметър на буталото другите му основни размери се определят от емпирични връзки. Резултатите от изчисленията са показани в Таблица 4.

Обозначения, приети в таблица 4:

d е диаметърът на буталото;

d p - диаметърът на пръста;

d in - вътрешният диаметър на пръста;

l p - дължина на пръста;

l 2 - разстоянието между вътрешните краища на шевовете;

d е дебелината на короната на буталото;

d d - външен диаметър на вътрешния край на ушите;

с 1 - разстоянието от дъното на буталото до първия жлеб за буталния пръстен;

e 1 - дебелина на стената на главата на буталото;

h е разстоянието от дъното на буталото до центъра на отвора за щифта;

b to - дълбочината на жлеба за буталния пръстен;

L е разстоянието от края на полата на буталото до жлеба за пръстена на главата на буталото;

H е височината на буталото;

d y - минималната дебелина на направляващата част на буталото;

d w - диаметър на шейната на свързващия прът;

d to - диаметърът на главната шейна на коляновия вал;

l биел - дължината на шейната на свързващия прът;

l to - дължината на главния шейк на коляновия вал.

Параметрите, получени от изчислението, се използват за проектиране на коляновия механизъм (Фигура 5).

6. Определяне на основните параметри на двигателя с вътрешно горене

Въртящ момент, N ∙ m:

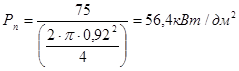

(27)Литър капацитет, kW / l:

(28)Специфична мощност на буталото, kW / dm 2:

(29)

(29)

Механична ефективност:

(30)Ефективност на индикатора:

Ефективна ефективност:

(32)Специфична консумация, g / kW ∙ h:

(33)Масов дебит, g ∙ h:

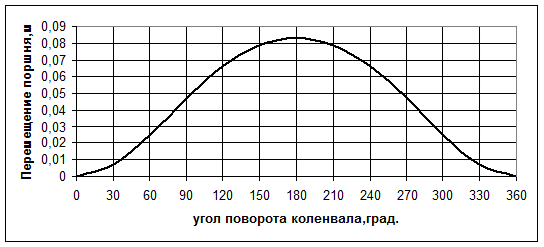

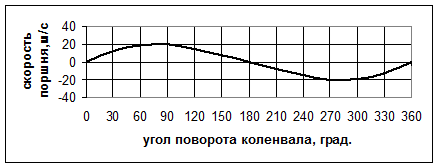

(34)Движение на буталото

Зависимостта на движението на буталото от ъгъла на въртене на коляновия вал се определя по формулата:

Изграждаме графика на изместване на буталото от условието

Скорост на буталото

Изграждаме графика на скоростта на буталото от условието

= 0,25, ъгълът на въртене на коляновия вал 0-360 0 със стъпка 30 0.

Ускорение на буталото

Зависимостта на скоростта на буталото от ъгъла на въртене на коляновия вал се определя по формулата:

(37)Изграждаме графика на ускорението на буталото от условието

= 0,25, ъгълът на въртене на коляновия вал 0-360 0 със стъпка 30 0.

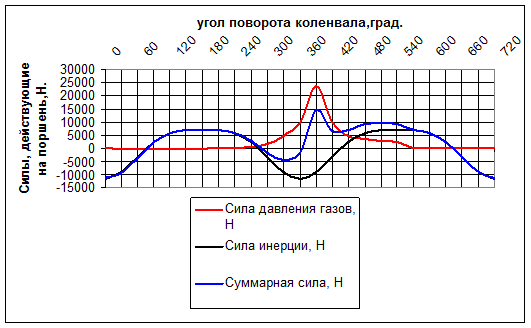

Сили, действащи в двигателя

Сила на инерцията

Силата на инерцията се определя по формулата:

, (38) - ъгловата скорост на буталото, определена по формулата:(41) - маса на биелния прът, концентрирана по оста на буталния щифт:, (42) - маса на биелния прът, определена по формулата: (43)

В резултат на това, използвайки формула (40), ние определяме намалената маса на буталото:

Стойностите на инерционната сила, в зависимост от ъгъла на въртене на коляновия вал, са въведени в таблица 5.

Сила на налягането на газа

Силата на налягането на газа се определя по формулата:

Площта на буталото се определя по формулата:

(45)Стойностите на силата на налягането на газа, в зависимост от ъгъла на въртене на коляновия вал, са въведени в таблица 5.

Обща сила

Общата сила се определя по формулата:

(46)Стойностите на общата сила, в зависимост от ъгъла на въртене на коляновия вал, са въведени в таблица 5.

Таблица 5. Зависимости на силата на налягането на газа, силата на инерция и общата сила от ъгъла на въртене на коляновия вал

| Налягане, MPa |

Сила на налягане на газа, N |

Ускорение, m/s 2 |

Инерционна сила, N |

Обща сила, N |

|

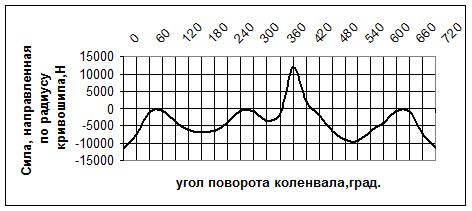

Сила, насочена по радиуса на манивелата

Силата, насочена по радиуса на манивелата, се определя по формулата:

Изграждаме графика на промяната на силата K от условието

Тангенциална якост

Тангенциалната сила се определя по формулата:

Изграждаме графика на изменението на тангенциалната сила от условието

= 0,25, ъгълът на въртене на коляновия вал е 0–720 0 със стъпка 30 0.