В автомобилях применяются двигатели внутреннего сгорания (ДВС) названные так потому, что сгорание топлива происходит непосредственно в цилиндре. Основными деталями ДВС, кроме цилиндра, являются поршень, шатун, коленчатый вал. На кривошипе коленчатого вала подвижно закрепляется шатун. К верхней головке шатуна шарнирно, с помощью пальца, крепится поршень. Цилиндр сверху закрывается крышкой, которая называется головкой цилиндра. В головке имеется углубление, называемое камерой сгорания. Также в головке имеются впускное и выпускное отверстия, закрываемые клапанами. К коленчатому валу крепится маховик – массивный круглый диск.

Тем не менее, если энергия, вырабатываемая в турбине, преобразуется в электричество и используется для привода электродвигателя, это приводит к практическому решению для гибридных автомобилей. Промежуточным решением является роторный расширитель Ванкеля. Были предприняты попытки правильно подражать работе двигателя Ванкеля, но в текущем приложении используется пар в качестве рабочей жидкости без внутреннего сгорания. На рисунке показан теоретический цикл Ренкина и диаграмма объемного давления цикла Ренкина.

Входы датчиков подаются в систему через многоканальную карту сбора данных. На рисунке показаны компоненты системы и способы их соединения. Тестирование малогабаритных двигателей дает преимущества переносимости, меньшего количества приборов, низких затрат на пространство и гибкости. Однако нет никаких доступных динамометрических установок для тестирования небольших двигателей. Следовательно, для установки небольших двигателей для испытаний необходимо было разработать небольшую динамометрическую установку, изображенную на рисунке.

При вращении коленвала происходит перемещение поршня внутри цилиндра. Крайнее верхнее положение поршня называется верхней мертвой точкой (В.М.Т.), крайнее нижнее положение – нижней мертвой точкой (Н.М.Т.). Расстояние, которое проходит поршень между мертвыми точками, называется ходом поршня. Пространство, находящееся над поршнем, когда он находится в н.м.т., называется рабочим объемом цилиндра. Когда поршень находится в в.м.т., над ним остается пространство, называемое объемом камеры сгорания. Сумма рабочего объема и объема камеры сгорания называются полным объемом цилиндра. В технических данных объем указывается в литрах или кубических сантиметрах. Объем многоцилиндрового двигателя равен сумме полных объемов всех его цилиндров. Отношение полного объема цилиндра к объему камеры сгорания называется степенью сжатия двигателя. Она показывает, во сколько раз сжимается рабочая смесь в цилиндре.

Динамометр был получен от токарного станка для моделей, и привод был изменен, чтобы при необходимости поглощать мощность и двигатель. Выходной вал двигателя установлен в сборе с валом токарного станка. Установка преобразователя крутящего момента соединяет выходной вал двигателя и вал токарного станка. Конец приводного вала установлен на импульсный кодер, который генерирует три импульсных потока, а именно импульс на оборот, импульс на оборот -90 ° и импульс на угол угла поворота кривошипа.

Инструментарий и измерения

Доступны следующие данные для используемых двигателей. Для использования в качестве расширителей пара входы и выхлопы должны были быть модифицированы для индукции и выхлопного пара. Головки двигателя были модифицированы для подключения пара. Двигатель снабжен воздухом или паром, если необходимо, и скорость потока жидкости контролируется электронным способом. Измерения проводились при двух заданных давлениях 7 бар и 15 бар для воздуха и пара, соответственно. Выборка была инициирована импульсом на импульс степени коленчатого вала от оптического кодера.

Один ход поршня от одной мертвой точке к другой называется тактом. Коленвал при этом совершает полоборота. Как работает ДВС? Во время первого такта происходит впуск горючей смеси в цилиндр. Клапан впускного отверстия открыт, выпускного – закрыт. Поршень, перемещаясь от в.м.т к н.м.т, подобно насосу, создает разряжение в цилиндре и топливо, перемешанное с воздухом, заполняет его.

Измерения давления были получены для входа двигателя, выхода двигателя, внутри цилиндра, входа подогревателя и выхода регенератора через пьезоэлектрические датчики давления. Температуры на входе в двигатель, выходе двигателя, внутри двигателя, впускном патрубке для подогрева и выходе из подогревателя были получены с использованием термопары типа.

Крутящий момент и скорость достигаются с помощью встроенного преобразователя крутящего момента, из которого мощность считывания определяется. Конденсат из двигателя собирается в сосуде на электронных весах. Инкрементный вес по времени дает массовый расход.

Во время второго такта, при движении поршня от н.м.т. к в.м.т., происходит сжатие горючей смеси. При этом и выпускной, и впускной клапаны закрыты. В результате давление и температура в цилиндре повышаются. В конце такта сжатия, при приближении поршня к в.м.т., горючая смесь поджигается искрой от свечи зажигания (в бензиновых ДВС) или самовоспламеняется от сжатия (в дизельных ДВС).

Анализ качества пара отработанного пара потребовал установки нового устройства. Пар, выходящий из двигателя, влажный, и, следовательно, только давление и температура не будут обеспечивать состояние пара. Секция подогревателя устанавливается на выхлопные трубы, что приводит к перегреву пара, при котором только давление и температура могут дать состояние пара. На рисунке показана точка измерения температуры и давления, а на рисунке - анализатор качества пара.

Показания используются для получения удельной энтальпии при переходе от парных столов. Наиболее важными измерениями системы являются давления и температуры входа, выхода и внутри двигателя. Эти измерения могут быть использованы для определения условий входа и выхода пара и, следовательно, для создания энергетического баланса.

Во время третьего такта происходит сгорание рабочей смеси. Клапана остаются закрытыми. Воспламенившаяся рабочая смесь резко повышает температуру и давление в цилиндре, которое заставляет поршень с усилием двигаться вниз. Поршень через шатун передает усилие на коленвал, создавая на нем крутящий момент. Таким образом, происходит преобразование энергии сгорания топлива в механическую энергию, которая двигает автомобиль. Поэтому этот такт называется рабочим ходом. Маховик, закрепленный на коленчатом валу, запасает энергию, обеспечивая вращение коленвала за счет сил инерции во время подготовительных тактов.

Эффективность двигателя может быть рассчитана с использованием входных значений тепла и мощности, разработанной двигателем. Силовая диаграмма крутящего момента также довольно впечатляющая и имеет ожидаемую форму, за исключением показаний при 400 об / мин. Однако общее поведение, как и ожидалось.

В таблице приведены результаты, полученные для испытаний воздуха и пара. Схемы испытаний воздуха здесь не показаны, поскольку они выполнялись только для целей проверки. Представлены диаграммы расширения воздуха и пара в роторных и однорядных поршневых двигателях. Давление на диаграмму угла поворота коленчатого вала двигателя Ванкеля показывает явное расширение пара на низких скоростях. Эффект расширения уменьшается с более высокими скоростями. Это лучше объясняется кривой крутящего момента для того же самого.

В ходе четвертого такта происходит выпуск отработанных газов и очистка цилиндра. Поршень, двигаясь от н.м.т. к в.м.т., выталкивает продукты горения через открытый выпускной клапан.

Далее весь процесс повторяется. Таким образом, рабочий цикл описанного ДВС происходит за четыре такта. Поэтому он и называется четырехтактным. Коленвал за это время совершает два оборота. Существуют и двухтактные двигатели, в которых рабочий цикл происходит за два такта. Однако такие ДВС в настоящее время на автомобилях практически не применяются.

Разработанный крутящий момент высок при более низких скоростях. Ясная причина такого поведения - время, затрачиваемое паром на расширение. Расширение пара намного выше, чем в воздухе, и ярко выражено выделение энергии. Это показывает более высокую скорость расширения воздуха. Пар, выходящий из мокрых двигателей, означает, что происходит фазовый переход в процессе расширения. Процесс изменения фазы медленнее, чем прямое расширение воздуха.

Однако, когда они используются в качестве циклов дна, необходимо иметь коэффициент уменьшения около 10: 1 для параллельной работы с двигателем внутреннего сгорания. Медленная работа пара не делает его менее предпочтительным кандидатом в качестве среды расширения дна. Это позволяет паре накапливаться и потреблять с меньшей скоростью. После правильной настройки он должен обеспечивать достаточный крутящий момент в двигателе через привод.

Для плавной работы многоцилиндрового двигателя и уменьшения неравномерных нагрузок на коленчатый вал такты рабочего хода в разных цилиндрах должны происходить в определенной последовательности. Такая последовательность называется порядком работы двигателя. Он определяется расположением шеек коленчатого вала и кулачков распределительного вала. Например, в двигателях ВАЗ порядок работы 1-3-4-2. Так как в четырехтактном двигателе полный цикл в каждом цилиндре совершается за два оборота коленчатого вала, то, следовательно, в четырехцилиндровом двигателе для равномерной его работы за каждые пол-оборота коленчатого вала в одном из цилиндров должен происходить рабочий такт.

В дополнение к результатам, полученным при тестировании, во время тестирования были выявлены некоторые проблемы. Качество пара имеет решающее значение для продолжительной работы двигателя. Поэтому замкнутая система циклов предпочтительна для открытого цикла. Конструкция клапана подачи пара имеет решающее значение для впрыскивания пара в цилиндр. Механическое устройство может быть более прочным, по меньшей мере, для деталей, которые контактируют с паром. Маленькие двигатели могут страдать от их малой нагрузки, так что выносливость двигателей низкая.

Рассмотренные детали составляют в совокупности кривошипно-шатунный механизм. Кроме него, для обеспечения работы ДВС нужны газораспределительный механизм, система охлаждения, система смазки, система питания и система зажигания (в бензиновых двигателях).

Газораспределительный механизм, управляя работой клапанов, обеспечивает своевременное их открытие и закрытие. Система охлаждения отводит тепло от деталей двигателя, нагревающихся при работе. Система смазки подает масло к трущимся поверхностям. Система питания служит для приготовления рабочей смеси и подачи ее в цилиндры. Система зажигания преобразует низковольтное напряжение от АКБ в высоковольтное и подает его на свечи для воспламенения рабочей смеси.

Ожидается, что он получит лучшую выносливость от этих двигателей. Правильное масштабирование может быть выполнено, когда все моделирующие и тестовые данные доступны для двигателей. Измерения проводились для прогнозирования пригодности небольших двигателей в качестве паровых расширителей. Двигатели были модифицированы для расширения пара. Диапазон рабочей скорости пара намного ниже, чем у двигателя внутреннего сгорания. Это не позволяет нам делать прямые сравнения. Воздушные испытания обеспечивают сопоставимый набор данных для расширителей.

1. Описание процессов, происходящих в одном цикле ДВС

2. Расчет параметров одного цикла и построение индикаторной диаграммы ДВС

3. Расчет и построение внешней характеристики ДВС

4. Построение диаграммы фаз газораспределения

5. Проектирование кривошипно-шатунного механизма

6. Определение основных параметров ДВС

Сравнивая максимальные данные о мощности и крутящем моменте двух двигателей, очевидно, что двигатель Ванкеля обеспечивает гораздо лучшее устройство в качестве расширителя. Основная цель этой работы - измерить пригодность парового цикла Ренкина в качестве цикла дна рекуперации тепла и сравнить характеристики двух типов двигателей, поршневого двигателя и двигателя Ванкеля. Характеристики мощности и крутящего момента, показанные для небольших двигателей, делают их очень подходящими для этой цели. Работа включает в себя разработку полного цикла дробления Ранкина, включая элементы управления.

7. Тепловой баланс двигателя

Рассмотрим действительный цикл работы четырехтактного дизельного двигателя по мере происходящих в нем процессов.

Первый такт – впуск горючей смеси.

Во время такта впуска (рис. 1, а), когда поршень 1 движется от В.М.Т. к Н.М.Т., а впускной клапан 3 открыт, в цилиндр 2 поступает атмосферный воздух, который, нагреваясь в процессе сжатия, воспламеняет топливо, впрыскиваемое в конце такта сжатия. Гидравлическое сопротивление впускного трубопровода повышает давление воздуха в конце такта впуска до 0,08 МПа. Температура воздуха в цилиндре составляет 50–80° С.

Проводится отдельная работа по разработке стратегий и методов контроля. Уменьшенный динамометр, разработанный для измерения производительности двигателя, является очень полезным инструментом для масштабированного тестирования модели. Полученные кривые крутящего момента и мощности могут быть увеличены для полноразмерного двигателя.

Временной момент клапана для двухтактного двигателя является чувствительным фактором в характеристиках двигателя. Малые двигатели не позволяют нам проявлять большую гибкость, чтобы изменить это. Только синхронизация может быть изменена с помощью электронного запуска. В полномасштабном двигателе можно использовать гораздо большие клапаны, и там будет место для более тонкой регулировки.

Второй такт – сжатие смеси.

Во время такта сжатия (рисунок 1, б), когда впускной 3 и выпускной 5 клапаны закрыты, температура, и давление воздуха в цилиндре значительно возрастают. Вследствие высокой степени сжатия (е=7,8) давление и температура воздуха достигают значений 3,419МПа и 600 °С соответственно. В конце такта в цилиндр через форсунку 4 (рисунок, 1, в) впрыскивается топливо. В зависимости от формы камеры сгорания и типа форсунки давление впрыска находится в пределах 8…40 МПа.

Тесты выявили ряд областей для улучшения. Надежность двигателей может стать серьезной проблемой. Использование парового масла, которое повышает надежность, возможно с закрытым циклом. В открытом цикле это становится проблемой эмиссии, поскольку она будет выпущена в атмосферу.

Использование небольших двигателей для определения характеристик двигателя обеспечивает основу для разработки паровых двигателей среднего масштаба. Вывод может быть скопирован путем моделирования, как только будет доступен полный набор данных. Авторы намерены продолжить испытания на более крупном двигателе с системой рекуперации тепла, прикрепленной к двигателю внутреннего сгорания.

Третий такт – расширение, или рабочий ход.

Впрыснутое распыленное топливо, перемешиваясь со сжатым воздухом, самовоспламеняется и сгорает. При этом температура газов к концу сгорания повышается до 1600 °С, а давление до 7,864МПа. В конце такта расширения температура снижается до 700…1000 0 С, а давление до 0,677МПа. Под давлением газов, образующихся в результате сгорания топливовоздушной смеси, поршень перемещается от В.М.Т. к Н.М.Т., совершая механическую работу (рисунок 1, в).

Значения могут быть получены для расширения воздуха и может быть достигнута оптимальная рабочая точка. В настоящий момент результаты моделирования не представлены. Однако первоначальные сравнения, которые здесь не представлены, свидетельствуют о том, что измерения могут подкрепляться симуляциями. Эти результаты показывают, что паровые расширители, даже в небольших масштабах, являются подходящими устройствами для циклов дренирования тепла. Полный набор симуляций, описанных выше, может быть использован для расширения результатов для коммерческих приложений двигателя.

Четвертый такт – выпуск отработавших газов.

Продукты сгорания выходят из цилиндра в атмосферу (рисунок 1, г). Температура выпуска равна 600…700 °С, а давление газов – 0,125МПа.

2. Расчет параметров одного цикла и построение индикаторной диаграммы ДВС

Объем камеры сгорания:

V c = 1 (в условных единицах). (1)

Полный объем:

Моторный эффект и трение, как ожидается, будут высокими в небольших двигателях в процентах. Тем не менее, они обеспечивают концепцию, подтверждающую достоверную статистику. Авторы заявляют, что не существует конфликта интересов в отношении публикации этого документа.

Немецкий инженер родился в Хольцхаузене и умер в Кельне. В то время как Альфонс Бо де Рохас формулирует теорию четырехтактного цикла для двигателя внутреннего сгорания, Николаус Отто строит в Германии очень эмпирически двигатель такого же типа, но, вопреки теории Бо де Рохаса, он не обеспечивает мертвого объема фазы сжатия газа: при этом происходит слишком сильный взрыв, что делает двигатель непригодным для использования. Когда он падает, его стержень-шестерня соединяется с зубчатым колесом, которое само прикрепляется к рулевому колесу, которое передает движение.

V a = e × V c , (2)

где e – степень сжатия;

V a = 8×1 = 8.

Показатель политропы сжатия:

n 1 =1,41 – 100/n e , (3)

где n e – номинальная частота вращения коленвала, об./мин;

n 1 = 1,41 – 100/4500 = 1,39

Давление в конце такта сжатия, МПа:

p c = p a × e n 1, (4)

где p a – давление при впуске, МПа;

p c = 0,09×8 1,39 = 1,62 МПа

Промежуточные точки политропы сжатия (табл. 1):

Этот двигатель представлен на Международной выставке в Париже и отличается низким потреблением: он не представляет чем третья часть газа, необходимого двигателю Ленуара. ФРАНЦИЯ ФИНАНСОВЫХ КОНЦЕРН, Отто возобновил свои эксперименты по циклу Бо де Рохаса, все еще без применения. Четыре раза разлагаются следующим образом: всасывание, сжатие, воспламенение и рекуперация газа, возвратный поршень, который приводит в движение Только для промышленного использования этот двигатель будет использоваться на заводах и электростанциях.

У него также будет заслуга вдохновителя, который руководит мастерскими Отто-Ланген, четырехтактным двигателем, работающим на масле, который будет применен к локомотивной дороге. Уже здесь десятилетиями будет двигатель внутреннего сгорания. Скудери решил существенно улучшить ситуацию.

p x = (V a / V x) n 1 × p a , (5)

p x = (8 / 1) 1,39 × 0,09=1,62 МПаТаблица 1. Значения политропы сжатия

При p x = (8 / 1) 1,19 × 0,52= 6,16 МПа

Таблица 2. Значения политропы расширения

Среднее теоретическое индикаторное давление, МПа:

, (10) МПа.Среднее давление механических потерь, МПа:

, (11) – средняя скорость поршня в цикле. Предварительно =. МПаДействительное индикаторное давление, МПа, с учетом коэффициента скругления диаграммы n=0,95:

Среднее эффективное давление цикла:

Полученные расчетом данные используем для построения индикаторной диаграммы (рисунок 2).

3. Расчет и построение внешней характеристики ДВС

Мощность P e , кВт:

, (14)n ei – текущие (принимаемые) значения частоты вращения коленчатого вала;

n p – номинальная частота вращения.

Вращающий момент, Н∙м:

Удельный расход, гр/кВт∙ч:

(16)Массовый расход, кг∙ч:

Полученные расчетом значения сведены в таблицу 3.

Таблица 3. Зависимость мощности P e , вращающего момента Т е, удельного расхода g e и массового расхода G e от частоты вращения коленвала n e .

| Параметр |

Отношение n ei / n p |

||||||

| n e (об/мин) |

|||||||

| g e , гр/кВт∙ч |

|||||||

Графическая зависимость мощности P e , вращающего момента Т е, удельного расхода g e и массового расхода G e от частоты вращения коленвала n e отображена на рисунке 4.

4. Построение диаграммы фаз газораспределения

Радиус кривошипа коленвала, м:

r = 0,083/2 = 0,0415 м

4.2 Отрезок ОО 1 (см. диаграмму фаз газораспределения, рис. 3):

где r – радиус кривошипа в масштабе индикаторной диаграммы (r=55 мм)

g – коэффициент;

, (20)l ш – длина шатуна, м;

r – радиус кривошипа (r = 0,0415 м). Принимаем:

l ш = 4r; (21)

Угол впрыска:

Полученные расчетом данные используем для построения диаграммы фаз газораспределения (рисунок 3) и ее связи с индикаторной диаграммой (рисунок 2).

5. Проектирование кривошипно-шатунного механизма

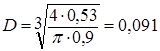

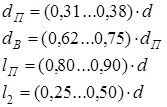

Рабочий объем цилиндра, л:

, (23)

где t – тактность двигателя (t = 4);

P е – заданная мощность двигателя, кВт;

i – заданное число цилиндров,

5.2 Рабочий объем, м 3:

где D – диаметр поршня, м:

, (25)

, (25)

S – неизвестный ход поршня, м.

Зная отношение S/D=0,9, определим:

м;

м;

Принимаем

92 мм. Тогда мм.5.3 Средняя скорость поршня, м/с:

Таблица 4. Параметры бензинового ДВС

| Параметр бензинового ДВС |

Значение параметра |

|

|

|

|

|

|

|

|

|

|

|

| L= (0,8…1,1) d |

L= 1 . 92 = 92 мм |

| h = 0,7 . 92 = 64 мм |

|

| |

|

| l ш = (3,5…4,5) r |

l ш = 4×41,5 = 166 мм |

| H = (1,25…1,65) d |

H = 1,3×92 = 120 мм |

| d k = (0,72…0,9) d |

d k = 0,8 × 92= 74 мм |

| d ш = (0,63…0,7) d |

d ш = 0,65×92 = 60 мм |

| l k = (0,54…0,7) d k |

l k = 0,6×74 = 44 мм |

| l шат = (0,73…1,05) d ш |

l шат = 1×60 = 60 мм |

При известном диаметре поршня его остальные основные размеры определяются из эмпирических соотношений. Результаты расчетов приведены в таблице 4.

Обозначения, принятые в таблице 4:

d – диаметр поршня;

d п – диаметр пальца;

d в – внутренний диаметр пальца;

l п – длина пальца;

l 2 – расстояние между внутренними торцами бобышек;

d – толщина днища поршня;

d d – внешний диаметр внутреннего торца бобышек;

с 1 – расстояние от днища поршня до первой канавки под поршневое кольцо;

е 1 – толщина стенки головки поршня;

h – расстояние от днища поршня до центра отверстия под палец;

b к – глубина канавки под поршневое кольцо;

L – расстояние от торца юбки поршня до канавки под кольцо головки поршня;

H – высота поршня;

d ю – минимальная толщина направляющей части поршня;

d ш – диаметр шатунной шейки;

d к – диаметр коренной шейки коленвала;

l шат – длина шатунной шейки;

l к – длина коренной шейки коленвала.

Полученные расчетом параметры используем для проектирования кривошипно-шатунного механизма (рисунок 5).

6. Определение основных параметров ДВС

Крутящий момент, Н∙м:

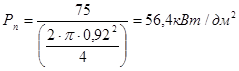

(27)Литровая мощность, кВт/л:

(28)Удельная поршневая мощность, кВт/дм 2:

(29)

(29)

Механический КПД:

(30)Индикаторный КПД:

Эффективный КПД:

(32)Удельный расход, г/кВт∙ч:

(33)Массовый расход, г∙ч:

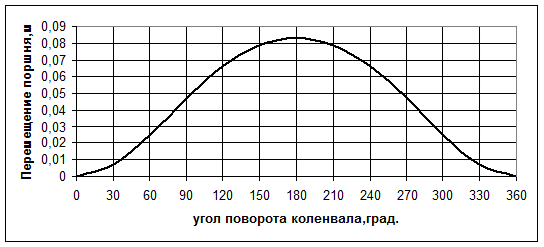

(34)Перемещение поршня

Зависимость перемещения поршня от угла поворота коленчатого вала определяется по формуле:

Строим график перемещения поршня из условия

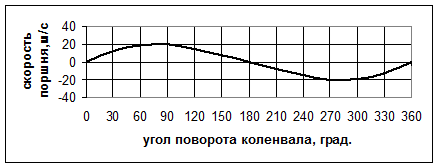

Скорость поршня

Строим график скорости поршня из условия

=0,25, угол поворота коленчатого вала 0–360 0 с шагом 30 0 .

Ускорение поршня

Зависимость скорости поршня от угла поворота коленчатого вала определяется по формуле:

(37)Строим график ускорения поршня из условия

=0,25, угол поворота коленчатого вала 0–360 0 с шагом 30 0 .

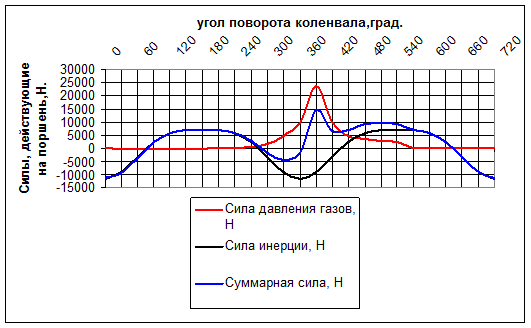

Силы, действующие в двигателе

Сила инерции

Сила инерции определяется по формуле:

, (38) - угловая скорость поршня, определяемая по формуле:(41) - масса шатуна, сосредоточенная на оси поршневого пальца: , (42) - масса шатуна, определяемая по формуле: (43)

В итоге по формуле (40) определяем приведенную массу поршня:

Значения силы инерции в зависимости от угла поворота коленчатого вала заносим в таблицу 5.

Сила давления газов

Сила давления газов определяется по формуле:

Площадь поршня определим по формуле:

(45)Значения силы давления газов в зависимости от угла поворота коленчатого вала заносим в таблицу 5.

Суммарная сила

Суммарная сила определится по формуле:

(46)Значения суммарной силы в зависимости от угла поворота коленчатого вала заносим в таблицу 5.

Таблица 5. Зависимости силы давления газов, силы инерции и суммарной силы от угла поворота коленчатого вала

| Давление, МПа |

Сила давления газов, Н |

Ускорение, м/с 2 |

Сила инерции, Н |

Суммарная сила, Н |

|

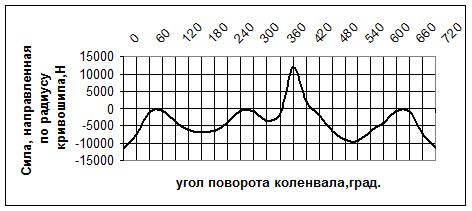

Сила, направленная по радиусу кривошипа

Сила, направленная по радиусу кривошипа определяется по формуле:

Строим график изменения силы К из условия

Тангенциальная сила

Тангенциальная сила определяется по формуле:

Строим график изменения тангенциальной силы из условия

=0,25, угол поворота коленчатого вала 0–720 0 с шагом 30 0 .